中國新型涂料網(wǎng)訊:

0 引言

一直以來,金屬材料以其優(yōu)異的性價比以及多樣化的工藝條件在材料領域占據(jù)著十分重要的地位,但金屬材料在使用過程中容易受周圍介質(zhì)的侵蝕而發(fā)生腐蝕,造成巨大的經(jīng)濟損失,并帶來環(huán)境污染、資源浪費等問題 。因此,防腐涂料作為一種有效的金屬腐蝕防護手段,受到了科研院所及產(chǎn)業(yè)界的廣泛關注 。

目前,溶劑型防腐涂料是金屬防腐涂裝所采用的主流產(chǎn)品,但其VOC(揮發(fā)性有機化合物)排放問題導致環(huán)保壓力日益加大 。2017年,我國發(fā)布了《綠色產(chǎn)品評價-涂料》的標準,推動環(huán)境友好型水性涂料的發(fā)展,逐步淘汰傳統(tǒng)的溶劑型防腐涂料。水性涂料具有價格低廉、裝飾性可調(diào)以及綠色環(huán)保等優(yōu)點,且生產(chǎn)工藝簡單,原材料易得 。自20世紀60年代問世以來,特別是90年代以后,水性涂料獲得了快速發(fā)展,現(xiàn)已形成一個多品種、多功能、多用途、多規(guī)格的龐大體系,其產(chǎn)品主要分為以下3類 :水溶性涂料、水稀釋性涂料以及水分散性涂料(乳膠涂料)。

本研究選用水性硅溶膠與硅丙樹脂復配制備了一系列水性金屬防腐涂料,重點研究了配方及工藝中的關鍵因素對涂層外觀及性能的影響。

1 試驗部分

1.1 主要原料

水性硅溶膠,金華格靈功能涂層材料研究所有限公司 ;水性硅丙樹脂,佛山市順德區(qū)地緣電子科技有限公司 ;云母,廣州藝峰化工科技有限公司 ;超細氧化鋁,杭州九朋新材料有限責任公司 ;超細玻璃粉、超細高嶺土、超細氧化鈣、超細滑石粉、超細晶須硅,深圳市海揚粉體科技有限公司 ;超細氧化鋯,濟寧市中凱新型材料有限公司 ;顏料鉻綠GN-G-M、消光粉OK520、德固賽炭黑FW200,上海裕歡化工有限公司 ;鋁銀漿,蘇州博卡金屬顏料有限公司。

1.2 儀器設備

紫外加速老化實驗箱(UV test),ATLAS材料測試技術有限公司 ;阻抗測試儀器(P4000A),Ametek有限公司 ;附著力測定儀(QFD),上海榮計達實驗儀器有限公司 ;涂膜鉛筆劃痕硬度計(QHQ),上海精密儀器儀表有限公司 ;水電分離鹽霧試驗機(KD-908),東莞市科迪儀器有限公司 ;恒溫恒濕試驗機。

1.3 涂料配方

所制備的水性金屬防腐涂料的配方如表1所示。

1.4 涂料制備

最后,把色漿、水性硅溶膠、水性硅丙樹脂、固化劑在機械攪拌器攪拌下混合一定時間,制得所需涂料。

1.5 樣板制備

噴涂 :將制備好的涂料用紗布過濾后倒入噴槍料筒內(nèi),采用噴涂工藝在清洗干凈的基片表面噴涂防腐涂層,噴霧量大小適中,膜厚20~30 ?m,溫度較高(30 ℃以上)時,噴涂距離不可太遠(100 mm以內(nèi))。

固化 :噴涂完成的濕膜在室溫下靜置5~10 min后于90 ℃固化10 min,170 ℃固化30 min,冷卻至室溫,樣板制備完成。

2 結果與討論

2.1 填料種類的影響

本研究選擇了8種常用的填料(見表2)制備了不同的涂料。在涂層表面劃叉,經(jīng)過3個月的5% NaCl中性鹽霧試驗,通過觀察涂層劃痕處是否存在毛邊、銹蝕蔓延、起泡等情況,綜合評定涂層的防腐性能。試驗結果發(fā)現(xiàn),4 # 樣板有一定的銹蝕蔓延,且在劃痕處附近有小泡 ;5 # 樣板劃痕處也有小泡產(chǎn)生 ;8 # 樣板起泡最為嚴重,且氧化鋯對涂層顏色影響較大 ;3 #樣板盡管沒有起泡和銹蝕蔓延的情況,但劃痕處有涂層脫落現(xiàn)象,說明涂層附著力欠佳 ;1 # 、6 # 、7 # 樣板有輕微的毛邊現(xiàn)象 ;2 # 樣板外觀完好,性能最佳。

2.2 色漿研磨時間的影響

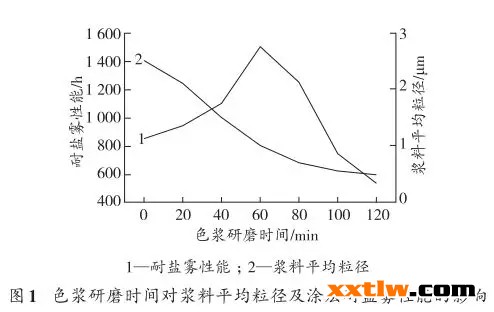

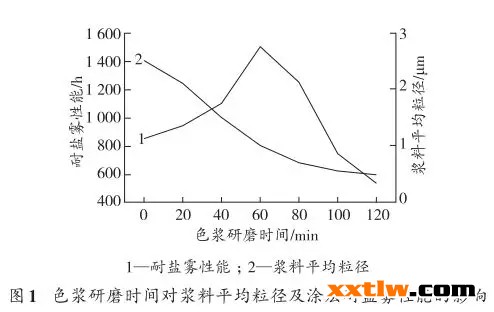

試驗過程中每隔20 min記錄一次漿料的粒徑,直到120 min后漿料黏稠且流動性顯著降低為止,漿料粒徑隨著研磨時間的變化如圖1所示。

由圖1可見,漿料平均粒徑隨研磨時間的延長而降低,由原來的2.5 µm變?yōu)樽詈蟮?.47 µm,研磨時間< 60 min時,漿料的平均粒徑下降迅速,在20~40 min內(nèi)漿料粒徑變化最大,研磨時間> 60 min后,漿料的平均粒徑下降趨緩,尤其是研磨80 min之后,漿料的平均粒徑下降更為緩慢,而且此時漿料黏度較大,流動性很差。此外,由漿料所配制的涂料的耐鹽霧性能隨著漿料研磨時間的增加呈現(xiàn)先增強后減弱的趨勢,當研磨時間為60 min時,涂料的耐鹽霧性能最好。

2.3 顏料的影響

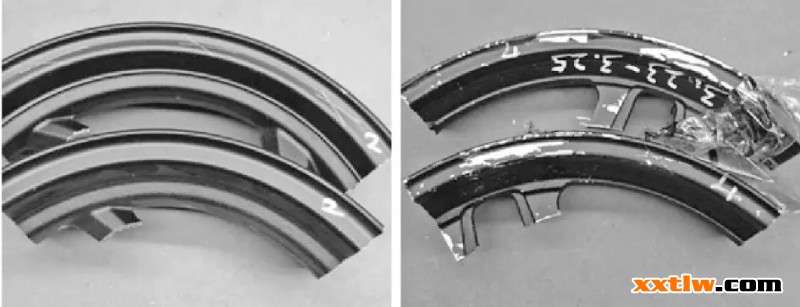

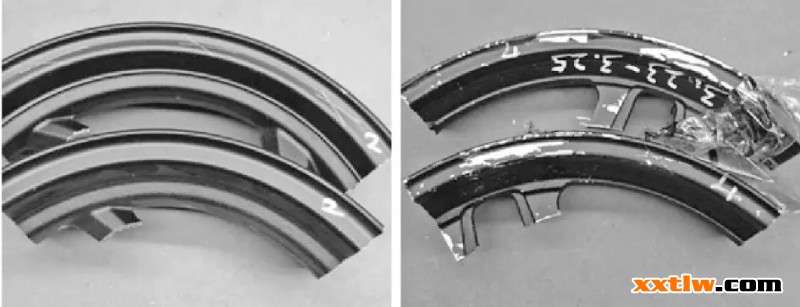

本研究選用3種顏料分別配制了3種涂料樣品,研究發(fā)現(xiàn),鉻綠和炭黑對涂料的防腐性能影響較小,而鋁銀漿對涂料的防腐性能影響較大。同時,鋁銀漿具有優(yōu)異的光反射能力和金屬光澤,制備的涂層具有明顯的“隨角異色效應”,裝飾效果良好 。鋁銀漿粒徑的大小對涂層外觀的影響較大,因此本研究進一步選用了不同粒徑的鋁銀漿制備涂料,考察了鋁銀漿粒徑對涂層外觀的影響,其結果如圖2所示。由圖2可見,當鋁銀漿粒徑為5 µm時,涂層表面較為細膩,白度較高,且存在閃光的現(xiàn)象。隨著鋁銀漿粒度的增加,涂層白度降低,閃光度逐漸增加,表面粗糙度也逐漸增加,“隨角異色效應”增強。粒度為35 µm的鋁銀漿,其對應涂層的閃光度相對最高,表面顆粒感強,可用于制備砂銀涂層 ;粒度為15~25 µm的鋁銀漿適合用于制備一般的銀白涂層和亮銀涂層 ;粒度為5 µm左右的鋁銀漿適合用于制備仿電鍍銀涂層。

2.4 消光粉添加量的影響

本研究還考察了消光粉添加量對涂層光澤度的影響,結果表明,當消光粉添加量由2%增加到3.5%時,涂層光澤度逐漸下降。進一步測試表明,消光粉添加量分別為2%、2.5%、3%、3.5%時,對應的涂層光澤度分別為32、23、15、10。

2.5 樹脂配比的影響

本研究采用了S1、S2兩種水性硅丙樹脂與水性硅溶膠復合配制涂料。結果發(fā)現(xiàn),單獨使用S1樹脂所得涂層在一定溫度下固化后,涂層表面不發(fā)黏且有一定的硬度,表明涂層已經(jīng)固化或者固化程度較高 ;而單獨使用S2樹脂所得涂層在同一固化溫度下固化后,涂層表面出現(xiàn)了發(fā)黏現(xiàn)象,說明涂層沒有完全固化或者固化程度較低。為此,本研究進一步對比了m(S1)∶m(S2)=5∶1和m(S1)∶m(S2)=1∶5兩種復配樹脂對涂層耐鹽霧性和耐水性的影響,結果見圖3。

圖3 S1和S2不同配比對涂層耐鹽霧性和耐水性的影響

由圖3可見,當m(S1)∶m(S2)=1∶5時,所制備的涂層在測試后出現(xiàn)了明顯的掉漆現(xiàn)象,進而裸露出大量的基材,這表明S1在涂層力學性能方面起主導作用。

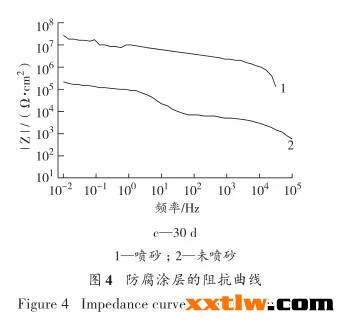

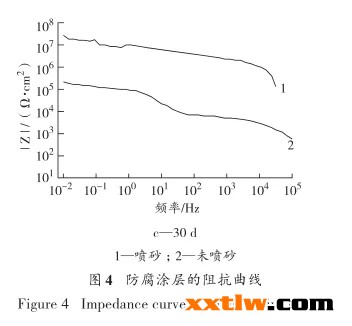

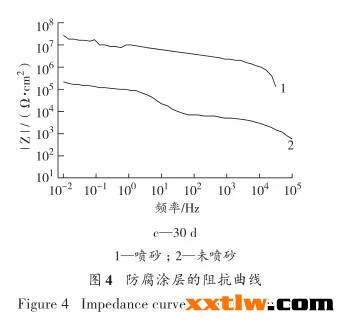

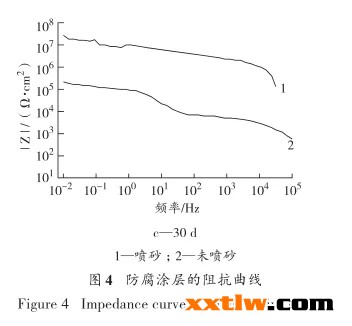

2.6 噴砂處理工藝的影響

對樣品進行涂裝前的噴砂處理,并通過電化學阻抗試驗研究了噴砂對涂層防腐性能的影響。將樣品浸泡于3.5%的NaCl溶液中,對不同浸泡時間后的樣品進行性能測試,其結果如圖4所示。由圖 4 可以看出,未經(jīng)噴砂處理的樣品在 3 d、7 d和30 d的浸泡過程中,阻抗曲線形狀以及阻抗數(shù)值大小均變化較大,尤其是在30 d后在低頻區(qū)下降近3個數(shù)量級,而經(jīng)噴砂處理的樣品在整個浸泡過程中曲線形狀和阻抗數(shù)值大小均未發(fā)生明顯變化。由此可見,噴砂處理后,涂層附著力提高,進而提高了其耐鹽霧性。

3 結語

采用水性硅溶膠與硅丙樹脂復配開展金屬防腐涂料的制備研究,考察了配方、工藝中的關鍵因素對涂料的力學性能、防腐性能及耐久性能的影響,并優(yōu)化方案制備出性能優(yōu)異的環(huán)保型金屬防腐涂料。該涂料水性環(huán)保,實現(xiàn)了防腐、裝飾功能的一體化集成,縮短了涂裝工期及成本,具有廣闊的應用前景。